In der Elektronikindustrie entscheidet nicht der Millimeter – hier zählt der Nanometer. Wafer, Halbleiter und elektronische Bauteile erfordern Oberflächengüten, die an die Grenzen des technisch Machbaren gehen. Jede Unregelmäßigkeit, jede thermische Belastung, jeder Kratzer kann die Funktion eines Chips zerstören oder die Ausbeute einer Produktionslinie gefährden. Schleifwerkzeuge für die Elektronikindustrie müssen leisten, was konventionelle Werkzeuge nicht können: Sie bearbeiten härteste Materialien mit minimalen Schleifkräften, erzeugen spiegelglatte Oberflächen und arbeiten absolut reproduzierbar. Ritter+Welsch entwickelt Präzisionsschleifwerkzeuge, die den extremen Anforderungen der Halbleiter- und Elektronikfertigung gerecht werden.

Wofür werden Schleifwerkzeuge in der Elektronikindustrie benötigt?

Die Elektronikindustrie vereint unterschiedlichste Fertigungsprozesse, die alle eines gemeinsam haben: höchste Präzisionsanforderungen. Von der Wafer-Bearbeitung über die Herstellung elektronischer Komponenten bis zur Feinbearbeitung miniaturisierter Bauteile – Schleifwerkzeuge spielen eine zentrale Rolle in der Qualitätssicherung und Prozesseffizienz.

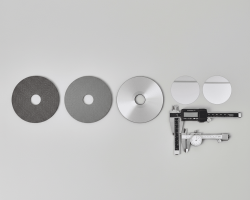

Die Halbleiterfertigung stellt die höchsten Anforderungen an Schleifwerkzeuge. Silizium-Wafer müssen auf Dicken von wenigen hundert Mikrometern geschliffen werden, während gleichzeitig Oberflächenrauheiten im einstelligen Nanometerbereich erreicht werden müssen. Spezielle Diamant-Schleifscheiben mit Korngrößen unter 1 μm ermöglichen diese Präzision. Die Bearbeitung erfolgt mit minimalen Schleifkräften, um thermische Belastungen und Mikrorisse zu vermeiden, die die Biegebruchfestigkeit der Wafer beeinträchtigen würden.